基幹工学部機械工学科

- 学科SNS

instagram

研究室紹介

自動車や家電製品を構成する多くの部品は、せん断、曲げ、深絞りなどの塑性(プレス)加工によって大量生産されています。塑性加工研究室では、CFRPはアモルファスなどの高機能材料の新たな加工法の開発や、自動車の安全性向上や軽量化を目的とした高強度鋼板の成形に関する研究などに取り組んでいます。

主な研究紹介

アモルファス金属箔の精密積層打抜き加工法の開発

地球環境悪化防止の観点から、電気自動車(EV車)などの次世代自動車が注目を集めています。しかし、現状では、まだ電気自動車はフル充電後の走行距離が短いといった課題が指摘されています。アモルファス合金箔を、精密かつ効率良く打抜くことができれば、これをモーターのコアなどに用いることにより、上記課題の解決に大きな貢献をもたらすことが期待できます。塑性加工研究室では、加工が困難なアモルファス合金箔の精密積層打抜き法の開発研究を行っています。

アモルファス合金の電気自動車用モーターへの適用

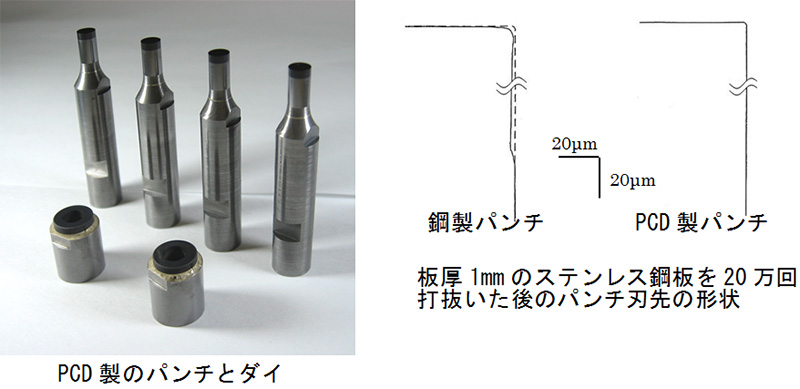

PCD(焼結ダイヤモンド)のプレス金型工具への適用技術の開発

金型を利用した大量生産においては、金型内にセットされたパンチやダイの摩耗や破損が生産性の悪化を招く大きな原因になっています。例えば、スマホなどに用いられる電子機器部品を製造する金型は、3日間の加工後に3日間の金型メンテナンス(パンチやダイの交換や再研磨)が必要です。すなわち、工具の寿命が2倍に延びれば、製品の生産量が2倍になります。塑性加工研究室では、世の中で最も硬い(耐摩耗性に富む)とされるダイヤモンドの粉末を焼結した(焼き固めた)PCD製工具の実用化を目指した研究を行っています。

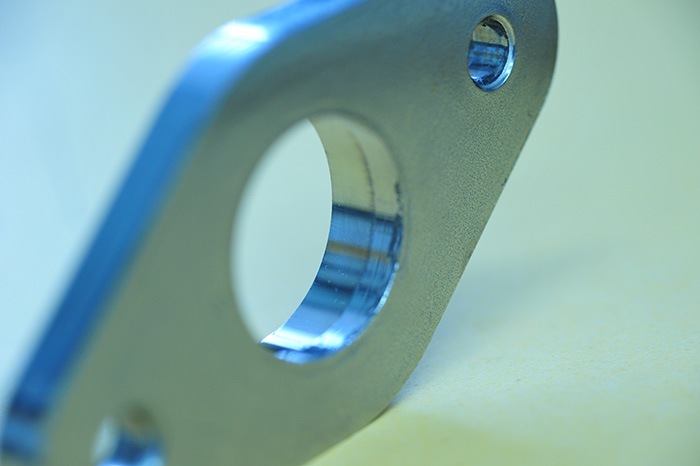

高強度鋼板のプレス成形技術の開発

自動車の燃費向上には、車体の軽量化が不可欠です。そのためには、従来の鋼板に比べ強度の高い鋼板を用いることにより、素材の薄肉化が行え、軽量化が実現できます。そこで、すでに多くの自動車部品への高強度鋼板(ハイテン材)の利用が進められています。将来はさらに強度の高いウルトラハイテン材が使われるようになることが予想されていますが、これら材料はプレスによる加工が極めて難しいため、その加工技術の開発が望まれています。塑性加工研究室では、自動車部品製造メーカと共同し、これら高強度鋼板のプレス成形性向上のための加工技術の開発を進めています。